技术中心

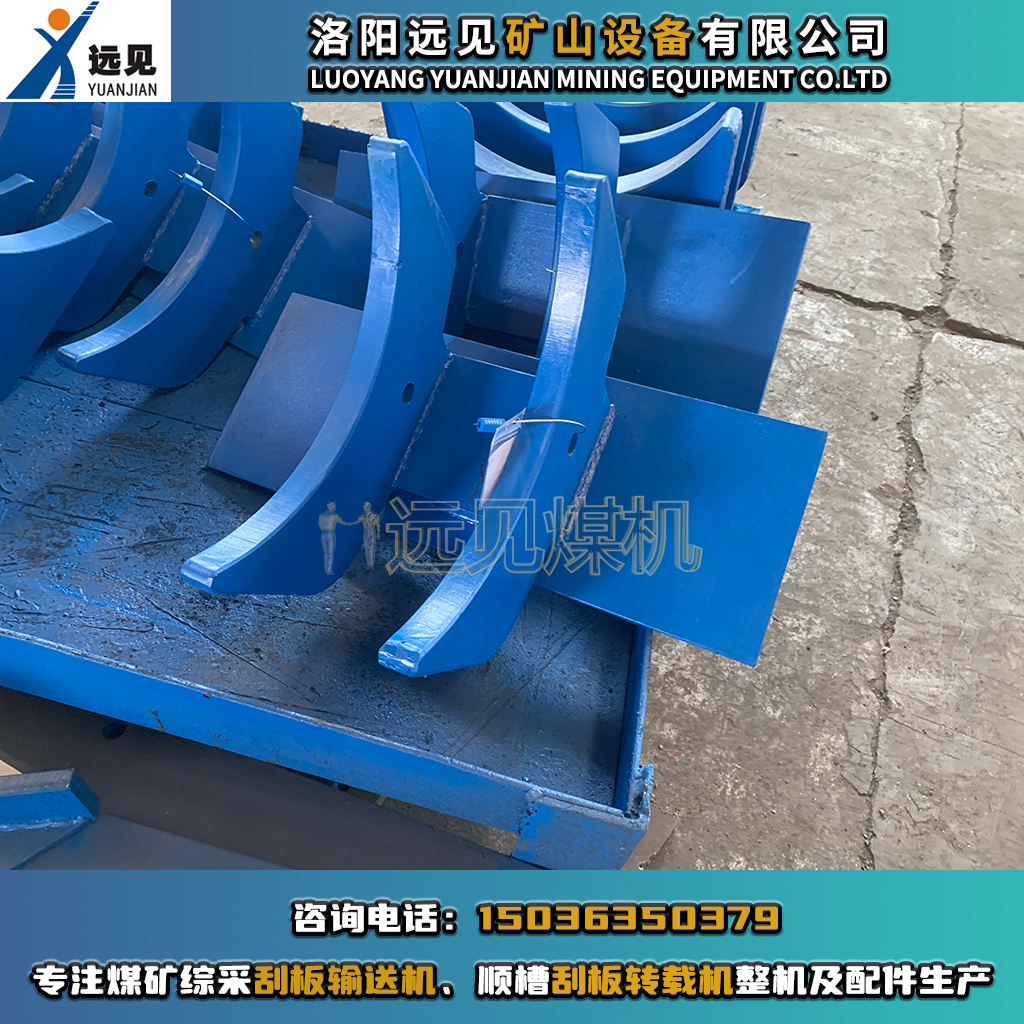

刮板输送机拨链器生产工艺详解——机头机尾链条分离与链轮保护的关键部件

刮板输送机是煤矿井下运输的核心设备,其稳定运行依赖于多个关键配件的协调作用。其中,拨链器作为位于刮板输送机 机头和机尾 的重要部件,主要作用是在机头、机尾部实现 链条与链轮组件的分离,避免链条与链轮啮合时发生干涉或异常磨损,保障整机的正常运行。拨链器的生产工艺直接影响设备的可靠性和寿命。本文将从生产流程、工艺特点和应用范围出发,对拨链器的制造工艺进行系统介绍。

一、原材料选择

拨链器长期处于高冲击、高磨损的工作环境中,必须具备优良的强度和耐磨性能。常用材料包括 Q235、Q345B 结构钢,以及 NM360、NM400、NM450 耐磨钢。这些材料不仅强度高,而且在煤矿井下高湿度、高粉尘环境中,能够有效抵抗磨损与疲劳破坏。

二、生产流程

下料与预加工

采用数控切割或锯切,将原材料切割成符合设计要求的毛坯件。

对毛坯表面进行预处理,去除氧化皮和毛刺,保证后续工序质量。

机械加工

在数控机床上进行车削、铣削、钻削和镗削等加工。

对链条导向槽、定位孔、安装孔等关键部位进行精加工,确保与链轮组件的精准配合。

表面处理

采用喷砂、抛丸等方式去除表面杂质,提升抗疲劳性能。

表面根据需求喷漆处理,增强防锈和防腐蚀能力。

检验与组装

生产完成后,使用卡尺、硬度计和三坐标测量仪进行全方位检测。

检查尺寸精度、平行度和孔径配合度,确保与机头、机尾链轮组件的无缝对接。

成品通过负荷试验,保证在复杂工况下仍能可靠分离链条与链轮。

三、工艺特点

关键位置精度高:拨链器对链条与链轮组件分离要求严格,加工精度直接决定运行稳定性。耐磨性突出:热处理与耐磨钢材的结合,显著延长拨链器在煤矿高磨损环境下的使用寿命。

结构紧凑合理:设计适合机头与机尾有限空间,安装维护便捷。

质量检测严格:全过程质控,确保产品符合煤矿安全标准与设备使用要求。

四、应用范围

拨链器作为刮板输送机的核心配件之一,主要安装在 机头与机尾位置,作用是实现链条与链轮组件的分离,避免运行过程中产生干涉或卡阻,保证刮板输送机的连续稳定运行。除了煤矿井下运输设备外,拨链器也应用于 顺槽转载机、地面转载机,并在冶金、建材、电力等行业的输送机械中得到推广。

刮板输送机拨链器不仅是链条张紧与保护的重要配件,更承担了机头与机尾链条分离的关键功能。其生产工艺从 原材料选择、精密机械加工、到表面处理与质检,每一步都严格控制质量。随着煤矿机械化程度的提升,拨链器的生产工艺也在不断优化,助力矿山设备实现更高的效率与更长的寿命。

下一篇:刮板输送机护轴板的生产工艺